金属加工プロセスでは欠陥が発生しやすく、中には目視ではほとんど見えないものもあり、これらの検査はひとには不向きです。さらに、ひとによる検査は時間がかかり、結果もばらつきがちです。一方、AIによる画像検査は、経済的なメリットだけでなく、品質と一貫性の向上をもたらします。

PEKAT VISIONは、すでに金属加工のさまざまな生産工程で導入されており、投入材料の検査から組立・梱包の検査まで幅広く活用されています。高度な深層学習アルゴリズムとニューラルネットワークに基づいた信頼性の高い画像検査により、ひび割れ、傷、砂の混入やブローホール、腐食欠陥、シミ・汚れなど、さまざまな異常や欠陥、不具合を簡単に検出し、その欠陥を分類します。

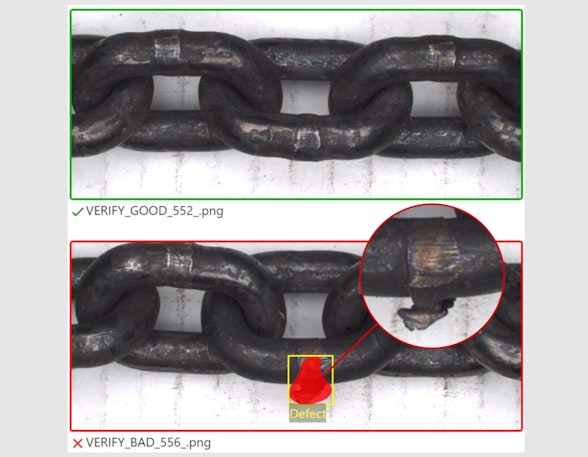

チェーンの異常検知

さまざまな見た目の欠陥が発生する可能性があるチェーン(鎖)の検査には異常検知モジュールは最適です。そのため、この例では、その欠陥のない画像だけで学習させる異常検知モジュールが使用されています。

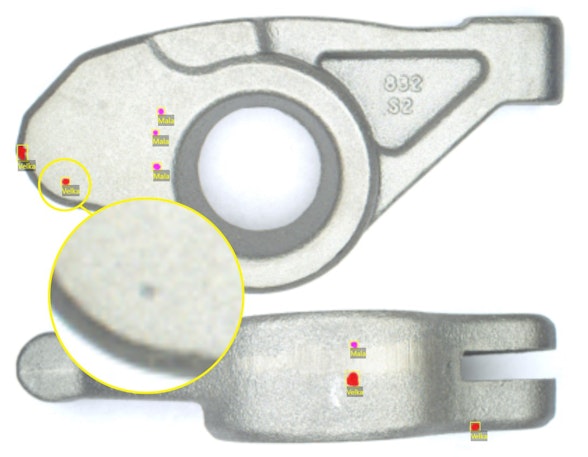

鉄鋳物の表面欠陥検査

上記の鋳鉄の表面検査の例では、表面検査モジュールを使用して主にへこみなどの想定される欠陥を検出しています。欠陥の大きさこそさまざまですが、PEKAT VISION によって容易に見つけ出されます。

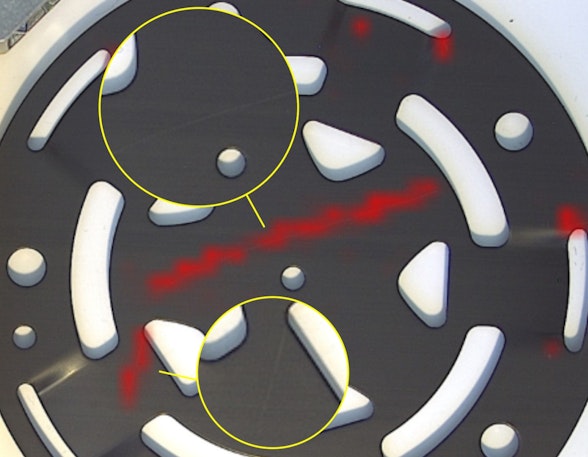

表面の傷の識別

傷、打痕、塗装不良などの表面欠陥を検出するのに異常検知モジュールや表面検査モジュールが使用できます。どちらを、もしくは両方を使うかは照明条件、材料の構造や製品のバラつきなどといった要素が関わってきます。

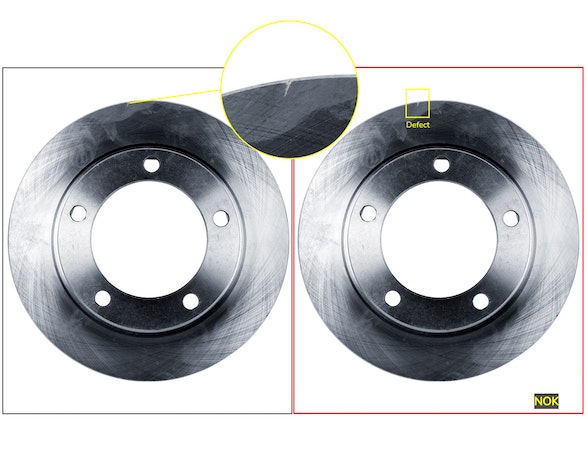

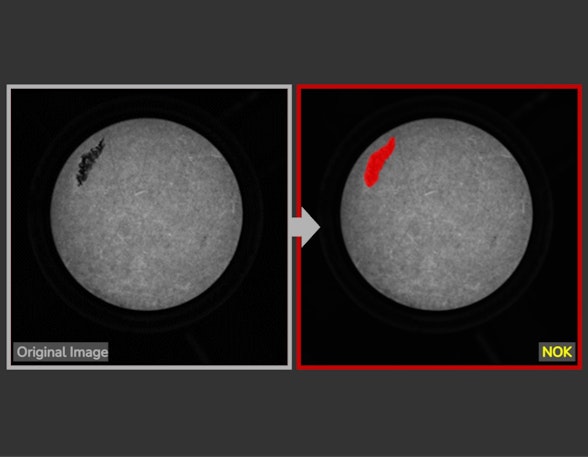

ブレーキディスク検査

安全性が最優先される(セーフティクリティカルな)この部品の検査において、騒音レベルの増加や摩耗、あるいは安全上の問題を引き起こす可能性のある亀裂などの欠陥を検出します。この事例では、物体検出モジュールが使用されています。

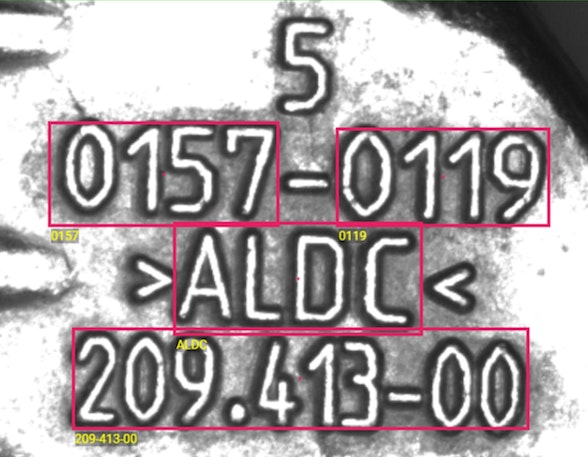

OCR

OCRモジュールは、さまざまな材質上にあるフラットや刻印されたパーツ番号、シリアル番号、ロット情報、シンボルなどを読み取ります。位置、サイズ、角度のずれにも柔軟に追従します。

ベアリングエレメントの検査

この画像の例では、ベアリングエレメントの検査に表面検査モジュールを適用しています。不良部品を早い段階で特定することで、組み立てられたユニットの誤作動の確率を減らし、廃棄やコストのかかるリワークを減らすことができます。

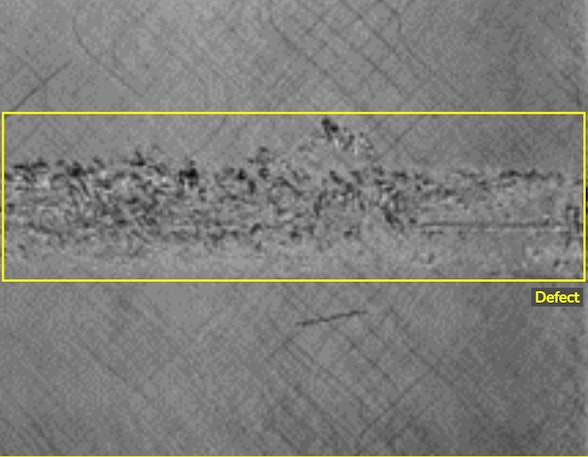

金属の構造欠陥の検出

機械加工された金属部品の材料欠陥を、後続の加工工程に進む前に検出している例。

PEKAT VISIONを選ぶ理由

是非、お問い合わせください! 御社の具体的なケースについて無償で

フィジビリティスタディ(実現可能性調査)を行います。PEKAT VISIONは

汎用性が高く、さまざまな用途に合わせてカスタマイズが可能です。